Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

ГОСТ 52644, ГОСТ 22353, DIN 6914, ISO 7412

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

DIN 912, DIN 6912, ГОСТ 11738, ISO 4762

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

DIN 444, ГОСТ 3033-79

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

DIN 975, DIN 976

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

По назначению

Исходя из назначения, можно выделить следующие типы болтов:

- Лемешный – предназначен для крепления тяжелых подвесных конструкций. Исходя из названия можно понять, что он широко используется в сельском хозяйстве, обычно для крепления лемехов на почвообрабатывающую технику.

- Мебельный – отличается от других видов тем, что резьба нарезается не по всей длине стержня. Обычной целостной остается третья часть. Головка такого крепежа обычно гладкая, что необходимо для того, чтобы болт не выступал над поверхностью мебели. Несмотря на названия, такие элементы применяются и в других сферах, особенно часто в строительстве.

- Дорожный – широко распространённый при монтаже ограждений. Отличается полукруглой головкой, под которой расположен квадратный подголовок. Такая конструкция позволяет прочно фиксировать элементы ограждения к столбам. Применяется во всех сферах, где есть необходимость фиксации тонких листов металла, дерева, пластика и других материалов.

- Машиностроительный – наиболее распространенный тип болтов, который применяется машиностроительстве. Он отличается повышенными прочностными свойствами и устойчивостью к агрессивной внешней среды.

- Путевой – применяется в железнодорожной сфере, чаще всего для соединения отдельных частей рельс. Отличаются тем, что резьба может составлять меньше половины длины стержня.

Понять к какому типу относиться метиз можно исходя из условного обозначения болтов.

4 Холодная штамповка – ключевая технология выпуска болтов

Класс прочности метизов напрямую зависит от технологии их производства. Сейчас для изготовления болтов используются методики горячей высадки и холодной штамповки. Они предполагают применение специального оборудования для непосредственно производства крепежа, накатки на нем резьбы, термической обработки готовой продукции, нанесения дополнительного защитного покрытия (если таковое предусмотрено).

![]() Холодная штамповка болтов

Холодная штамповка болтов

Большая часть болтов разной прочности в настоящее время выпускается по технологии холодной штамповки. Такая методика имеет ряд достоинств:

- гарантированная точность размеров болтов;

- высокая производительность;

- большой ассортимент типоразмеров изделий;

- чистота поверхности метизов;

- малый расход легированной, углеродистой стали.

Заметим, что качество производимых холодной штамповкой болтов зависит от характеристик используемых металлических сплавов (то есть от исходного сырья). Необходимо применять сталь без внутренних и поверхностных изъянов, с равномерным хим. составом, повышенной пластичностью. Задача операции холодного штампования состоит в следующем – нужно получить болт с требуемыми размерами из металлической заготовки (обычно из проволоки), которую пропускают через специальную матрицу. Такой процесс проходит без нагрева исходного сырья.

При деформировании проволоки наблюдается наклеп металла, увеличение его твердости, пределов текучести и прочности. При этом относительное удлинение стали уменьшается, что повышает качество готовых крепежных изделий. Главный минус холодной штамповки болтов заключается в уменьшении величины пластичности стали. Это может стать причиной увеличения хрупкости метизов и, как следствие, их поломки (деформации, разрушения) в процессе использования. Избежать подобных проблем позволяет дополнительная термообработка болтов – закалка, отпуск.

Изготовление болтов по технологии холодной штамповки осуществляется по одному принципу. Но сама операция может производиться с редуцированием, без такового, с выдавливанием. Схематически процесс изготовления крепежных изделий выглядит следующим образом:

- Формирование из проволоки стержня болта.

- Создание промежуточной формы головки, а затем и окончательной.

- Нарезание резьбы.

1 Какими бывают болты, и как их различать?

Под интересующими нас изделиями понимают стержни разной длины с головкой и винтовой канавкой. Такой крепеж используется для соединения по разъемному принципу элементов конструкций, машин, агрегатов. Болт всегда применяется в паре с гайкой. Последняя также выпускается строго по Гос. стандартам.

![]() Разновидности болтов

Разновидности болтов

Болты классифицируются:

- По виду головки – клеммные, полукруглые, стыковые, потайные, закладные, фасонные, многогранные. Самыми популярными считаются изделия с шестигранной головкой. Они надежно соединяют детали конструкций, которые функционируют под действием разнообразных нагрузок, начиная от ударных и заканчивая статическими.

- По параметрам под ключ – уменьшенные, нормальные. Для большинства соединений используются изделия со стандартными размерами. Уменьшенные метизы рекомендованы для ненагруженных конструкций.

- По длине резьбы и стержня.

- По точности производства – точные по размерам, с отклонениями от правильной конфигурации, со сколами или срезами, другими наружными дефектами. Особенности болтов с неправильной формой и внешними изъянами описаны в уже упомянутом ГОСТ 1759–70.

Также описываемые крепежные элементы принято подразделять на разные категории, учитывая сферу их использования. Существуют мебельные, лемешные, машиностроительные и дорожные болты. Из самих названий понятно, где они применяются.

Механические свойства

Чтобы правильно подобрать крепеж, нужно не только ориентироваться на класс прочности, но и знать, какие характеристики за ним скрываются. От этого зависит назначение метиза. Например, болты низкой прочности класса до 6.6 подойдут для монтажа козырька надо крыльцом. Класс прочности высокопрочных болтов – от 6.6 до 12.9. Их используют при строительстве кранов, мостов, зданий, транспорта, железнодорожных путей. Это же значение определяет, может ли на крепеж прилагаться несущая силовая нагрузка.

В таблице ниже мы приведем класс прочности болтов. Расшифровка терминов до таблицы поможет вам сориентироваться в свойствах крепежа по ГОСТ 1759.4-87 (ИСО 898/1-78).

- Временное сопротивление – это предел прочности болта, максимальная сила, которая может быть к нему приложена. При достижении критического параметра крепеж разрушится. Это действует для любого вида механической силы: сжатия, изгиба, скручивания, растяжения.

- Твердость по Виккерсу – это отношение нагрузки вдавливания четырехгранной алмазной пирамиды противоположным углом к площади поверхности того предмета, на который воздействует сила. Простыми словами, это значение определяет, насколько устойчив болт к деформации от удара/соприкосновения с другим предметом.

- Предел текучести – это максимальная рабочая нагрузка на болт. Если будет достигнута, начнется необратимая деформация без увеличения нагрузки (можно сказать, саморазрушение). При расчетах нагрузки следует выбирать болты, которые превышают необходимые требования вдвое.

Механические свойства болтов в зависимости от класса прочности

| Класс прочности | Временное сопротивление, МПа | Твердость по Виккерсу, HV | Предел текучести, МПа |

| 3.6 | 300 – 330 | 95 – 250 | 180 – 190 |

| 4.6 | 400 – 400 | 120 – 250 | 240 |

| 4.8 | 400 – 420 | 130 – 250 | 320 – 340 |

| 5.6 | 500 | 155 – 250 | 300 |

| 5.8 | 500 – 520 | 160 – 250 | 400 – 420 |

| 6.6 | 600 | 190 – 250 | 360 – 480 |

| 6.8 | 600 | 190 – 250 | 640 |

| 8.8 | 800 – 830 | 250 – 335 | 640 – 660 |

| 9.8 | 900 | 290 – 360 | 720 |

| 10.9 | 1000 – 1040 | 320 – 380 | 900 – 940 |

| 12.9 | 1200 – 1220 | 385 – 435 | 1080 – 1100 |

Зная класс прочности, можно рассчитать среднее временное сопротивление самостоятельно. Для этого умножьте первую цифру класса прочности на 100. Например, для болта 6.6 это значение будет 600. Также можно рассчитать предел текучести, умножив временное сопротивление на вторую цифру класса прочности и поделив полученный результат на 10. Для того же болта 6.6 это будет выглядеть так: 600×6÷10 = 360.

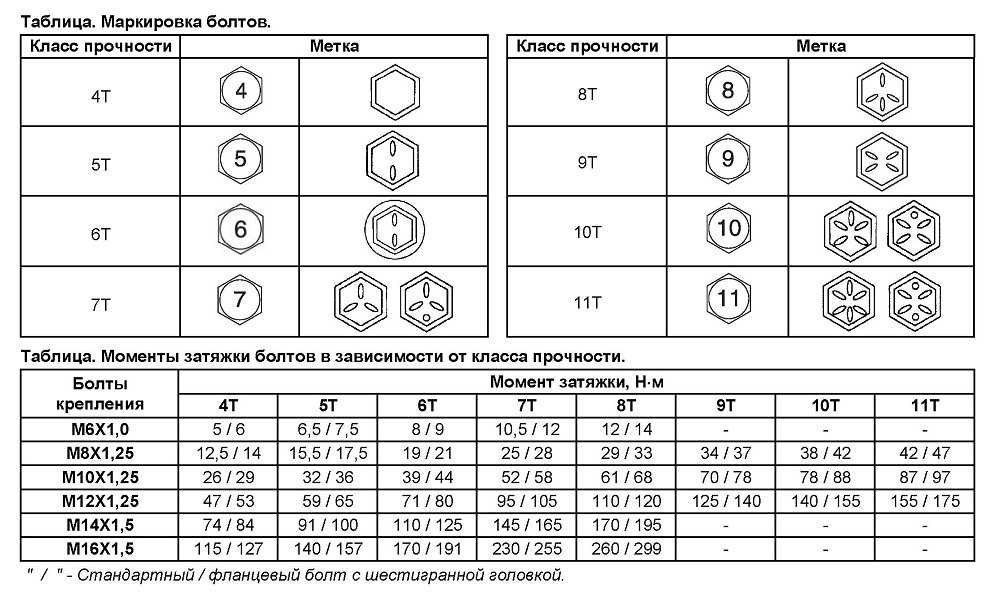

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Классы прочности

В ГОСТ 1759.4-87 (ИСО 898/1-78) можно найти обозначение класса прочности болтов. Характеристика зависит от множества факторов, например, от стали, из которой выполнен болт, и от того, была ли термообработка материала. Приведем список классов прочности и их основные параметры.

Классы от 3.6 до 6.8

Материал: углеродистая сталь

Возможные добавки: нет

Термическая обработка: нет

Класс 8.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 9.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 10.9

Материал: углеродистая или легированная сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 340 или 425 °С

Класс 12.9

Материал: легированная сталь

Возможные добавки: нет

Термическая обработка: закалка и отпуск при температуре 380 °С

Чем легированная сталь отличается от углеродистой? Тем, что в ней содержится молибден, титан, вольфрам или другие добавки. Они улучшают эксплуатационные характеристики, увеличивают твердость, плотность и термостойкость материала.

Часто болты покрывают другим материалом для улучшения их свойств:

- цинком – для болтов, которые используются в промышленности, толщина покрытия доходит до 25 мкм;

- никелем – декоративное покрытие болтов для мебели, не влияет на прочность;

- фосфатами или оксидами – так можно создать защитный слой, который сделает крепеж более долговечным;

- цинк-ламельным покрытием – увеличивает срок службы болта вдвое.

Что такое термическая обработка стали и зачем она нужна? Это технологический процесс изменения структуры материала, в результате которого повышается предел выносливости стали, увеличивается прочность и износостойкость самого крепежа.

Обратите внимание! Классы прочности могут маркироваться как с точкой, например 3.6, так и без нее, например 36

Как подготовить высокопрочные болты, гайки и шайбы к эксплуатации

Из практического опыта, можно сказать, что на стройках никто никогда не готовит эти крепежные элементы к использованию. Болты на объект, обычно, привозят в заводской смазке и их сразу пускают в дело. Однако, это – неправильно и мастера старой школы знают несколько хитростей, как готовить высокопрочные крепежные элементы к работе.

Старые забытые секреты подготовки высокопрочных болтов к использованию

Эти крепежные элементы, перед применением нужно прокипятить в воде с бытовым стиральным порошком или моющим раствором. Это делается для того чтоб удалить заводское масло, окалину, грязь произвести визуальный осмотр болтов на наличие трещин, произвести прогонку отбракованных болтов и гаек. Перед установкой в конструкцию, нужно смазать резьбовую часть маслом. Иногда, рекомендуют после кипячения окунуть болты в смесь бензина с маслом.

Высокопрочный болт устанавливается с двумя шайбами одна со стороный болта, вторая со стороны гайки.

Болты высокой прочности

В большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Однако, при необходимости можно приобрести высокопрочные болты, которые могут применяться при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам.Изготовление болтов высокой прочности проводится с учетом нижеприведенной информации:

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

![]()

Болты высокой прочности

На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом:

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия. Однако, рассматриваемая буква указывается не во всех случаях маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия.

Маркировка на головке болтов и гаек

Как метрические, так и дюймовые болты могут быть идентифицированы путем осмотра головки. Для начала, расстояние между лысками головки метрического болта измеряется в мм, тогда как у дюймового — в дюймах (тоже самое применимо и для определения гаек). Соответственно, стандартный дюймовый ключ не подойдет для использования с метрическим крепежом, и наоборот также. Кроме того, на головках большей части дюймовых болтов обычно имеются радиальные зарубки (на метрических тоже применяется такая маркировка, но реже), которые определяют максимальное допустимое усилие затягивания болта (класс прочности). Чем больше количество зарубок, тем выше класс прочности (на автомобилях обычно применяются болты со степенью прочности от 0 до 5 зарубок). Класс прочности метрических болтов определяется цифровым кодом (подробнее об этом мы писали в этой статье ). Цифры кода обычно отливаются, как и для дюймовых, на головке болта (на автомобилях обычно применяются болты классов прочности 8.8, 10.9, и 12.9).

Как расшифровывается маркировка?

Первая цифра (перед точкой). Характеризует предельную прочность крепежа на растяжение. Показывает 0,01 от ее значения, выраженного в МПа.

Пример. Для болта 4.6 предел прочности составляет 4 : 0,01 = 400 МПа.

Вторая цифра (после точки). Показывает десятую долю отношения величин характеристик – предел текучести к пределу прочности стали.

В данном случае (4.6) – 400 х 0,6 = 240 МПа. Эта характеристика показывает предельную нагрузку. Превышение ее значения приводит к невосстанавливаемой деформации болта, по сути, его изгибу (излому).

Рекомендация – при выборе крепежной детали необходимо учитывать ее запас прочности. В зависимости от места установки превышение значения должно быть не менее чем в 2, а то и 3 раза.

Обозначение болтов, наносимое при маркировке

На все болты, кроме цилиндрических с отверстием для шестигранного ключа, маркировку наносят сверху на головке. Цилиндрические изделия маркируются на торцевой стороне. Обозначение болтов наносится в виде углубленных в головку символов или выпуклых знаков. Выпуклая маркировка на торцевой части головки наносится редко, чаще всего знаки углубляют. В противном случае высота обозначений четко регламентируется в зависимости от диаметра детали.

Две цифры на головке болта обозначают класс прочности изделия. Данная величина имеет огромное значение. От нее зависит, сможет ли соединение выдержать ту нагрузку, которая необходима в данном случае. Существует 11 классов прочности, их обозначают двумя символами с точкой между ними. Первое обозначение характеризует прочность болта, а второе — текучесть материала, из которого он произведен

На крупных промышленных объектах, в авто- и авиамоделировании данному показателю уделяется особое внимание. Несоответствие символам маркировки может стать причиной поломок и создания аварийных ситуаций на объекте

Обозначение высокопрочного болта начинается от маркировки 8.8 до 12.9.

Маркировка производителя — клеймо с условным обозначением производителя, которое обозначает, что перед выходом с производства деталь прошла все обязательные проверки качества и отвечает параметрам, нанесенным на деталь. Отсутствие клейма производителя возможно, но может быть признаком того, что деталь не соответствует стандартам качества.

Обозначение резьбы. Обязательным является нанесение информации на головку болта с левой резьбой. Оно обозначается в виде стрелки. Соединения с правой резьбой отдельно не маркируются.

Буквы на головке. Данные символы могут обозначать металл, из которого был изготовлен болт, и класс стали. Обозначение А2 и А4 наносятся на болты, произведенные из устойчивых к химическим веществам и воздуху материалов. Подчеркивание обозначает то, что деталь была произведена из марсианской стали с низким содержанием углерода.

2 Класс прочности крепежа из легированных и углеродистых сталей

Прочностные показатели болтов самой распространенной группы подробно изложены в ГОСТ 1759.4. В соответствии с этим документом классы прочности легированного и углеродистого крепежа бывают такими:

- 3.6 – изделия из нелегированных сплавов, изготавливаемые по простой технологии без отпуска металла.

- 4.6 – из стали с углеродом не выше 0,55 %;

- 5.6 – изготавливаются без отпуска, в них углерода не меньше 0,15 %;

- 5.8 – аналогичны болтам 5.6, но углерода в сталях для их изготовления бывает менее 0,15 %;

- 6.6, 6.8 – крепеж из углеродистых сплавов без добавок;

- 8.8 – используется закаленная сталь с присадками марганца, бора, хрома, металл обязательно отпускается при температуре 425° после закалки;

- 9.8 – аналог предыдущих метизов с более высоким показателем прочности;

- 10.9 – болты с добавками, увеличивающими механические свойства (хром, марганец), из сплавов, прошедших закалку и отпуск (340–425°);

- 12.9 – изделия из легированных сталей с минимальным содержанием серы, фосфора (до 0,035 %).

Метизы указанных категорий отличаются друг от друга механическими свойствами. Под классом прочности крепежа понимают целый комплекс характеристик. Он включает в себя величины ударной вязкости, напряжения от нагрузки, предела текучести, сопротивления, твердости, относительного удлинения. Об этом подробнее в следующем разделе.

![]() Крепежные болты

Крепежные болты

Как выбрать?

Нетрудно понять, что грамотный выбор болтов довольно сложен

Придется обращать внимание на условия будущего применения и условную расчетную нагрузку на стыке. При этом четко различают прочность при растягивании и при рвущем усилии

Необходимая маркировка должна быть как в сопроводительной документации, так и на шляпке самого металлического изделия. Дополнительно принято подразделять болты на следующие категории:

- машиностроительную;

- мебельную;

- дорожную;

- лемешную (сельскохозяйственную);

- норийную (для транспортеров сыпучих материалов).

И есть еще ряд узкоспециальных примеров.

Большинство потребителей выбирает крепеж традиционной шестигранной формы. Но могут встречаться изделия с потайной головкой. Полукруглая головка отличается тем, что «ус» либо подголовник не дадут крутиться в нормальном положении. Изделия для особо сложных условий применения оснащаются прессшайбой.

![]()

О том, как отполировать мебельный болт из нержавеющей стали, вы можете узнать из видео ниже.

Правила затягивания БВП

Натяжение высокопрочных болтов производится в два этапа:

- Совмещают отверстия деталей под высокопрочные болты и фиксируют положение частей конструкции с помощью монтажных пробок.

- На первом этапе вставляют болтовой крепеж, вынимают пробки. Далее с помощью гайковертов, болтовой крепеж затягивают только до 50-90%. В начале натяжения головку крепежа необходимо придерживать от прокручивания. В случае невозможности устранить прокручивание элемент заменяют.

- На втором этапе закрепление производится полностью, с помощью динамометрических ключей. Натяжение болтов проводят после контроля соответствия геометрии всей конструкции относительно стандартов и правил, проверки плотности стяжки конструкции.

![]()

Отличные технические характеристики соединений, выполненных с помощью высокопрочных болтов, обеспечивают прочность всей конструкции. При условии соблюдения всех инструкций, конструкция будет служить многие десятилетия.