Расчет свайного фундамента

Выберите тип ростверка:

![]()

Параметры ростверка:

Ширина ростверка А (мм)

Длина ростверка B (мм)

Высота ростверка C (мм)

Толщина ростверка D (мм)

Марка бетона

М100 (В7,5)М150 (В10)М200 (В15)М250 (В20)М300 (В22.5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)М550 (В45)М600 (В50)М700 (В55)М800 (В60)

Параметры столбов и свай:

Количество столбов и свай (шт)

Диаметр столба D1 (мм)

Высота столба H1 (мм)

Диаметр основания столба D2 (мм)

Высота основания столба H2 (мм)

Расчет арматуры:

Длина стержня арматуры (м)

Расчет опалубки ростверк:

Ширина доски (мм)

Длина доски (мм)

Толщина доски (мм)

Рассчитать

Технология изготовления

Несмотря на название, сама технология производства газобетона довольно простая и состоит она из нескольких частей.

Основная часть технологий

Характерной чертой представителей этой группы бетонов является их ячеистая структура. Пузырьки газа занимают в них до 85% объема, поэтому все ячеистые бетоны имеют довольно малый объемный вес.

Все исходные материалы для газобетона (воду, известь, цемент и кварцевый песок) размешивают в газобетоносмесителе в течение 4-5 минут готовится смесь, затем в неё добавляют в небольшом количестве водную суспензию алюминиевой пудры, которая вступает в реакцию с известью. Продуктом реакции является водород, который и образует в сырьевой массе огромное количество пор (пузырьков) размером от 0,5 до 2 мм, которые равномерно пронизывают весь материал.

Сразу же после добавления этой алюминиевой пасты смесь переливают в специальные металлические емкости (см. выше установку), в которых и проходит само вспучивание. Для ускорения данных химических реакций, а также схватывания и твердения полуфабрикат подвергают вибрационным нагрузкам. После того как газобетон достигает стадии предварительного своего затвердения, с верхушки застывшей смеси проволочными струнами срезают неровности, а оставшуюся массу берут и разрезают на блоки равного размера. Полученные газобетонные блоки проходят тепловую обработку в автоклаве (см. ниже). Затем полученные блоки калибруют благодаря специальной фрезерной машины.

Автоклавная обработка газобетона

Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков. Уже сформированные и разрезанные на блоки газобетон помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м·°С). Благодаря такой теплопроводности газобетонных изделий в российских климатических условиях можно (за исключением северных районов) возводить однорядные стены толщиной 375-400 мм, которые не требуют дополнительного утепления.

Газобетон можно изготавливать и неавтоклавным методом. В таком случае затвердение происходит в естественных условиях. Для такого производства уже не будет требоваться современное высокотехнологичное оборудование, поэтому его можно производить даже своими руками в домашних условиях, но он будет менее прочен. Усадка неавтоклавных газобетонных блоков при эксплуатации составляет 3-5 мм/м, в то время как автоклавных – 0,3-0,5 мм/м. Прочность автоклавного – 28-40 кгс/ м², неавтоклавного – 10-12 кгс/м².

Обычный газобетон производится существенно реже, чем автоклавный, но опять же его можно делать в домашних условиях, т.к. не требуется никакого сложного оборудования для этого.

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

![]()

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже.

Материал или ингредиенты для газобетона:

- вода;

- известь;

- кварцевый песок;

- цемент;

- алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

![]()

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

![]()

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Что входит в проект дома

Проекты пеноблочных домов предполагают малоэтажное строительство. Как показывает практика, больше и не нужно, тем более, что по закону у нас максимально разрешенная высота домов для загородного строительства – 3 этажа.

Проекты могут включать несущие колонны, но выполненные из других материалов (не пенобетон!). Также потребуется дополнительное армирование фундамента

Проект дома должен включать в себя следующие данные:

- Все размеры и, при наличии, углы уклона всех конструктивных элементов (кровли, например);

- Дополнительные конструктивные элементы (обрешетки крыши, разводка воздуховодов, например);

- Планировку всех комнат и этажей;

- Все инженерные коммуникации, их точки входа;

- Поэтапные сметы с указанием количества и стоимости всех материалов;

- Отдельно выдается планировка фасада с учетом всех окон.

![]()

Что потребуется для строительства

Решив начать строительство дома своими руками из газобетона, необходимо заказать проект или выбрать типовой и адаптировать его к своим условиям. Это избавит вас от множества расчетов, от точности которых зависит и надежность здания, и его эксплуатационные качества, и отсутствие лишних финансовых трат.

Типовые проекты содержат документацию по каждому этапу строительства, чертежи, спецификации материалов. А их привязка к строительной площадке обходится недорого

К тому же для таких расчетов нужны специальные знания и умение работать с нормативными документами. Если вы все же решили положиться на себя — например, затеяв строительство дачного дома из газобетона, вам для начала предстоит освоить работу проектировщика и сметчика.

Расчеты

В первую очередь нужно определиться с толщиной стен будущего дома. От этого зависят размеры фундамента, количество приобретаемого материала и даже расходы на отопление дома.

Чтобы выбрать оптимальную толщину наружных стен, нужно учесть следующие факторы:

- В каких климатических условиях будет вестись строительство жилого дома из газобетона;

- Какой будет наружная отделка здания;

- Какой раствор будет использоваться при кладке;

Кладка с использованием специального клея выглядит очень аккуратно

Какая плотность блоков выбрана для возведения стен, ведь именно от неё зависит их теплопроводность.

Частные застройщики обычно не ломают голову над этими вопросами, а просто анализируют опыт строительства дома из газобетона своих соседей и знакомых. Проще говоря – расспрашивают владельцев строящихся и уже готовых зданий. Определившись с этим параметром, можно приступать к расчету количества необходимых материалов.

В частности:

Собственно газобетонных блоков для наружных стен, перегородок, перемычек и создания армопояса. Они могут иметь разную конфигурацию и марку, которая определяется плотностью материала;

Виды блоков

- Клеевых кладочных растворов;

- Арматурных стержней для усиления конструкции;

Потребуется арматура разного диаметра

Щебня, песка и цемента для монолитных элементов стен.

Кроме того, для строительства дома из газобетона потребуются бетон, плиты перекрытия, пиломатериалы, тепло- и гидроизоляция и многое другое. Определить точное их количество сможет только опытный специалист.

Ошибки в любую сторону ведут к перерасходу финансов либо из-за покупки лишнего материала, либо из-за дополнительных транспортных расходов на доставку недостающего.

Выбор фундамента

Несмотря на то, что газобетонные блоки для строительства дома обладают небольшим весом, фундамент должен быть прочным и надежным. А главное – стабильным. Дело в том, что неравномерное проседание основания может привести к появлению трещин как в кладке, так и в самих блоках.

Самым надежным считается монолитный ленточный фундамент

Выбирая тип фундамента и глубину его заложения, необходимо учесть общую нагрузку на него, глубину промерзания почвы и её состав, уровень грунтовых вод, рельеф участка и другие факторы. Понятно, что исследования и расчеты, касающиеся этого важнейшего конструктивного элемента здания, должны выполнять опытные специалисты.

Подготовка инструментов

Приняв решение строить дом своими руками, вам придется приобрести инструмент для строительства дома из газобетона. Остановимся подробно только на тех инструментах, которые потребуются для возведения стен.

Это:

- Отвес и любой уровень – строительный, водяной, лазерный;

- Терка и рубанок для выравнивания поверхностей;

Рубанок для газобетона

- Ручная ножовка для распила блоков;

- Направляющий уголок-шаблон для ровной резки;

- Штроборез ручной для изготовления канавок под арматуру и щетка для удаления из них пыли;

Ручной штроборез

- Киянка для выравнивания блоков в процессе кладки;

- Ёмкость для замешивания клея и дрель с насадкой;

- Каретка для нанесения клея (или шпатель и мастерок для цементного раствора).

Ширина каретки должна соответствовать толщине блоков

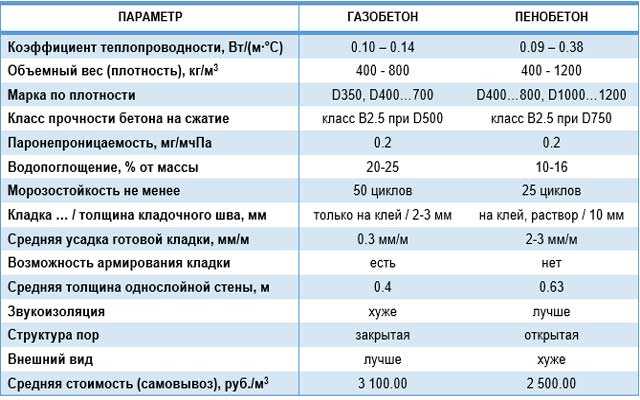

Рассмотрим достоинства и недостатки каждого из материалов

Что прочнее?

Что прочнее?

Оба материала имеют варианты изготовления с разной плотностью от 100 до 1100 кг/м³. Но есть принципиальный момент. Благодаря автоклавной пропарке, газобетон, обладающий такой же плотностью что и пенобетон, будет прочнее. Например, газобетон плотностью D500, выдержит 30-35 кг/см², а пенобетон D500, не превысит 10 кг/см². Поэтому здесь не поспоришь, победитель – газообетон.

Что легче?

Если сделать нейтральное сравнение материалов с одинаковой плотностью, то они примерно равны. Поэтому, в этом раунде – ничья.

Что теплее?

![]()

- Теплопроводность пенобетона D 500 = 0,22.

- Теплопроводность газобетона D 500 = 0,12.

Таким образом, для обеспечения одинаковой теплоизоляции, стена из пенобетона должна быть почти в 1,5-1,8 раза толще, чем у газобетона, такой же плотности. Если сравнивать с кирпичом, то оба материала прекрасно подходят для строительства дома. Поскольку теплопроводность часто пересекается со звукоизоляцией, то отмечу — газобетон, в этом смысле «тише».

Водопоглощение

Достаточно важное свойство. Как поведёт себя материал, когда по нему будет струиться дождь? И здесь, простой опыт

Погрузив в ведро с водой кусочки «белого кирпича» на некоторое время (например, на 1 час), увидим следующее:

Пеноблок, будет плавать на поверхности, впитав в свою структуру ≈ 5% воды, а газоблок напитается водой (≈30%), так что погрузится в неё, примерно наполовину.

Победитель, с явным отрывом – пеноблок. Хотя надо отметить, что газобетон довольно скоро высыхает (быстрее дерева, точно). Учитывая развитую пористую поверхность, он обладает лучшей, паропроницаемостью, чем пенобетон.

Но, к примеру, баня из пеноблоков будет гораздо практичнее и надёжнее.

Удобство в строительстве

1.Соответствие геометрических линейных размеров в абсолютном большинстве случаев лучше у газобетона. Всё логично. Он производится в заводских условиях. А вот пеноблок делается полукустарным способом и здесь сложнее контролировать.

Отзыв: Когда покупаете пенобетон, обязательно проверяйте качество блоков, иначе замучитесь при подгонке. Есть «умельцы» выпускающие пеноблоки с разницей линейных размеров, доходящих до 2,5 см. (Григорий, Тула)

2.Кладка пеноблоков выполняется на цементный раствор, а газоблоков, на специальный клей. При этом, стоимость клея выходит примерно в 2,5 раза дороже чем раствора, но…, толщина цементного шва доходит до 10 мм, а клея ≈2 мм, то есть в 5 раз меньше.

И качество кладки высокоточного в размерах газобетона на тонкий слой клея имеет лучшие показатели, чем пенобетона с возможно нарушенными пропорциями на толстый слой раствора. Ну а ещё есть разница в трудоёмкости приготовлении цемента и клея…

Кроме того, цементный шов, обладая другими теплоизоляционными характеристиками, образует в кладке «мостики холода», что повышает потери тепла.

Совет: при строительстве из подобного рода материалов, всегда приобретайте специальный клей для ячеистых бетонов. И не «грейте голову» по поводу самостоятельно приготовленных растворов.

Что натуральнее?

Как говорит один знакомый – вопрос для дискуссии. Некоторые критикуют добавку алюминиевой пудры в газобетонную смесь, но по заверениям производителя — это безвредный и к тому же в значительной части испаряющийся в процессе нагрева ингредиент.

Какие размеры?

Тут всё просто. Какая будет форма, такой и блок. И тот и другой материал имеют сходные линейные габариты. Главное — их безупречное соблюдение производителем. А ещё, у газоблоков есть модели с ручками для захвата и система укладки «паз-гребень», что очень удобно при монтаже. Это в какой-то степени напоминает собой профилированный брус «финского типа».

Долговечность

В качестве ответа приведу отзыв: Я строил свой дом из пеноблоков. Кладка монолитная, стены держат тепло. Мой сосед строился из газобетона. По затратам у него получилась немного дороже. Возводили дома 3 года назад. Пройдёт лет 15-20, тогда и узнаем, что долговечнее. А пока в домах тепло и комфортно. (Юрий, Ижевск).![]()

Какая цена материалов?

В среднем, газобетон в 1,3 -1,5 раз дороже пенобетона. Ну, это и понятно, ведь технология изготовления гораздо «круче»…

Целесообразность производства: технико-экономическое обоснование

Этапы организации бизнеса и сроки их реализации

Газобетон уже много лет является востребованным материалом при строительстве зданий. А, как известно, спрос рождает предложение. С каждым годом производителей становится все больше, конкуренция растет и совершенствует отечественный рынок, привлекая все большее количество желающих вступить в ряды производителей газобетона.

Рассмотрим основные этапы создания организации и начала выпуска.

Поэтапная инструкция по созданию фирмы и производственной линии:

Этап

Необходимые действия, их продолжительность.

Комментарии к действиям и полезные советы

Подготовка учредительных документов, регистрация организации (Индивидуального предпринимателя)

Форму собственности можно выбрать по своему усмотрению. Все зависит от числа участников бизнеса и формы ответственности. Данная процедура займет около 10 дней.

Если учредителями организации выступают два и более человека, лучше обратиться за помощью к квалифицированному юристу

Важно не допустить ошибок в учредительных документах!

Поиск подходящего помещения.

Потребуется аренда помещения для склада, цеха и местонахождения самой организации (юридического адреса).

Предварительные поиски стоит начать еще во время оформления документов для регистрации

Необходимо ознакомиться с предложениями об аренде коммерческой недвижимости, обратив особое внимание на местонахождение, стоимость квадратных метров, а также рейтинг арендодателя.

Закупка необходимого для оборудования, его монтаж.

Покупка, сборка, подключение и наладка оборудования. Начать стоит за 2-3 недели до начала запуска линии

К данной стадии процесса нужно подойти особенно ответственно

Качество, функциональность и срок службы оборудования- основы будущего успеха.

Поиск надежных Поставщиков для приобретения сырья, заключение сделок и исполнение обязательств.

Анализ рынка потенциальных Поставщиков, сравнение условий Поставки

Потребуются такие материалы как цемент, песок, известь, газообразователь и пластификатор.

О налаживании контактов с потенциальными поставщиками стоит позаботиться заранее. Очень важно выбрать надежного, исполнительного и честного Поставщика. От своевременной поставки продукции напрямую зависит скорость и отчасти доходность.

Поиск сотрудников

Бухгалтер и несколько наемных рабочих в цех.

Возможен найм нескольких специалистов и стажеров для обучения управлению и наладке оборудования. С выбором бухгалтера торопиться не стоит, важно выбрать опытного и ответственного сотрудника.

Запуск линии

Осуществляется после выполнения всех предыдущих этапов.

Только одной сборки оборудования недостаточно, обязательно должна быть произведена наладка.

Реклама. Поиски путей сбыта продукции.

Работа с досками объявлений, активный поиск клиентов как среди организаций, так и частных лиц. Формирование ценовой политики, создание коммерческого предложения и его активное распространение.

Особое внимание стоит уделить коммерческому предложению. При правильном составлении, первые продажи не заставят себя ждать. Ценовая политика должна быть гибкой и стоять в зависимости от объема и периодичности закупки. Например, использовать систему накопительных скидок.

Реализация. Логистика.

Подготовка сопроводительных документов. Формирование предложения по доставке продукции. *

Для увеличения спроса, конкурентоспособности и стоимости продукции для конечного Потребителя, рекомендуется оказывать услуги по доставке продукции. Покупатели гораздо реже предпочитают самовывоз.

Производственное оборудование для изготовления газобетона

Необходимые агрегаты для производства газобетонных блоков можно приобретать отдельно и самостоятельно собирать в единую линию. При этом лучше закупать все у одного производителя, во избежание различного рода не состыковок.

Блок-дозатор для компонентов газобетона

Для самостоятельной сборки мини-линии по производству газобетона понадобятся следующие составляющие:

- блок-дозатор для сыпучего сырья;

- электронный дозатор для воды;

- смеситель;

- формы для отливания блоков;

- механизм для обрезки.

Стоимость оборудования составит 150 тысяч рублей. При изготовлении автоклавного газобетона понадобится дополнительная камера, где готовые блоки будут насыщаться водяным паром под высоким давлением. В таком случае лучше купить готовую линию по производству автоклавного газобетона, цена на нее будет немного больше, но при этом затрачивается меньше сил и времени на побор компонентов и их сборку. К тому же многие производители предлагают собственную доставку, сборку и консультацию по эксплуатации. Цена готовых линий зависит от производительности, комплектации, имиджа производителя.

Таблица сравнения цен на линии разных производителей

| Производитель | Выработка, м³/сут. | Обслуживание, чел. | Цена, рублей |

| ИННТЕХ | 10 | 4 | 371500 |

| Газобетон-Мастер | 9 | 2 | 375500 |

| МЕТЕМ | 12 | 4 | 463600 |

| Строй-газобетон | 12 | 4 | 420000 |

| ИННТЕХ 25+ | 25 | 6 | 1231170 |

| ИННТЕХ Профи | 75 | 6 | 2096770 |

Производство газобетона и газосиликатных блоков Bonolit

Производственные мощности предприятия Bonolit располагаются на территории небольшого города Старая Купавна, находящегося в 22 км от Москвы. Производство современных строительных материалов из газобетона осуществляется на высокотехнологичном оборудовании компании HESS AAC Systems B.V. Автоклавный газобетон изготавливается по уникальной технологии, не имеющей аналогов у других российских производителей. Все технологические процессы производства автоматизированы и контролируются специалистами с высокой квалификацией.

Технология изготовления

При производстве газобетон проходит автоклавную обработку. Перед тем как поместить «зеленый массив» в автоклавы, блоки обязательно проходят специальное разделение, то есть в автоклав поступают уже разделенные, а не слипшиеся блоки. Такой метод позволяет избежать появления сколов и трещин на готовом газобетоне.

Метод «разделения зеленого массива» обеспечивает равномерный процесс пропаривания материала, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность изделий Bonolit хорошо контактирует с любыми отделочными материалами.

Завершающей стадией при производстве газобетона является его упаковка в специальную пленку Stretch-hood, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке.

Виды газобетонных блоков

Вы можете выбрать и купить газоблоки для устройства различных конструкций.

Для несущих стен. Газобетон высокой прочности, имеющий плотность 300, 400 и 500 кг/м3, применяется для возведения несущих конструкций. Имея стандартные длину и высоту (600 и 2500 мм соответственно), блоки могут изготавливаться с различной шириной – от 200 до 500 мм. Стены из таких газобетонных блоков имеют хорошую несущую способность, качественную тепло- и звукоизоляцию и высокий коэффициент паропроницаемости.

Для внутренних перегородок. Для возведения перегородок можно использовать газобетон плотностью 500 и 600 кг/м3. Длина и высота изделий составляет 600 и 250 мм соответственно, а ширина находится в диапазоне от 500 до 175 мм. Перегородки из газосиликатных блоков имеют высокие звуко- и теплоизоляционные показатели, отличаются огнестойкостью.

Для арок.Для организации арочных проемов используют газобетонные блоки плотностью 500 и 600 кг/м3. Благодаря легкости обработки блоков из газобетона можно изготавливать арки различного радиуса.

Для перемычек. Усиление оконных и дверных проемов возможно с помощью газосиликатных П-образных блоков производства компании Bonolit с плотностью 500 кг/м3.

Для навесных фасадов. Для устройства вентилируемых фасадов компания Bonolit осуществляет производство газобетона плотностью 600 кг/м3, которые не подвергаются разрушению от воздействия влаги и перепадов температур, а также отличаются повышенной прочностью на вырыв. Размеры таких газосиликатных блоков – 600х250х200–500 мм.

Преимущества газоблоков Bonolit

Точность геометрии. Предельные отклонения в габаритах изделий, изготовленных на резательных линиях HESS, составляют не более +-1 мм.

Экологическая чистота. При изготовлении газобетона используются исключительно натуральные компоненты (гипс, песок, известь, цемент и вода) в соответствии с передовыми стандартами в области экологии. Компания Bonolit осуществляет безотходное производство. Цикл использования газобетона позволяет применять выделяемый пар для остальных рабочих процессов производства газобетона.

Высокий уровень качества. Контроль продукции Bonolit осуществляется на всех этапах ее изготовления – начиная от закупки качественного сырья и заканчивая высококачественной упаковкой. Производитель имеет собственную сертифицированную лабораторию, оснащенную современным оборудованием, для измерения и испытания газобетона Bonolit.

Долгий срок службы. При соблюдении требований к возведению домов из газосиликатных блоков срок их службы превышает 100 лет даже без дополнительной облицовки фасада.

Высокая теплоизоляция. Стены зданий, построенных из газосиликатных блоков от производителя Bonolit, обладают высокими способностями теплосбережения. Газобетон Bonolit 40 (плотностью 400 кг/м3 и шириной 400 мм) позволяет возводить дом в один ряд без дополнительного утепления.

| Плотность (кг/м3) | 300 | 400 | 500 | 600 |

| Класс прочности | B 1,5 | В 2,5 | В 3,5 | В 5 |

| Теплопроводность (Вт/м*С) | 0,08 | 0,096 | 0,12 | 0,14 |

| Паропроницаемость (мг/м*ч*Па) | 0,26 | 0,23 | 0,20 | 0,16 |

| Морозостойкость | F75 | F75 | F75 | F75 |

| Усадка при высыхании (мм/м) | 0,24 | 0,24 | 0,24 | 0,225 |

| Огнестойкость | REI 240 |

Исходные материалы условия для изготовления газобетонных блоков

![]() Схема линии производства газобетона

Схема линии производства газобетона

Сырьевая база, для производства газобетона проста, в ее состав входит:

- цемент;

- песок;

- известь;

- вода;

- суспензия алюминиевой пудры.

Цемент должен быть марки не ниже 400, песок лучше использовать речной, воду – обычную водопроводную или скважинную, но пропущенную через фильтр.

Таблица цен и расход материалов на 1м³ газобетона

| Сырье | Расход на 1м³ газобетона | Стоимость, рублей |

| Цемент | 250 кг. | 1000 |

| Вода | 300 л. | 10 |

| Песок | 350 кг. | 180 |

| Алюминиевая пудра | 0,7 кг | 150 |

Цемент для производства газобетона

Для организации процесса производства необходимо позаботиться о помещении, где будет размещена линия для производства газобетонных блоков. Оно должно быть просторным, для размещения мини-линии понадобится не менее 70 м²., хорошо проветриваемым, сухим, иметь подведенную воду и электричество, в зимнее врем отапливаться. В некоторых случаях производство газобетона возможно и на открытом воздухе, но в таком случае необходим склад сырья и готовой продукции, поскольку эти материалы подвержены порчи при неблагоприятных погодных условиях. В зависимости от объемов, производство нуждается в человеческих ресурсах, это должны быть минимум два работника на смену.

Краткое описание технологического процесса

Производство газобетонных блоков из неавтоклавного газобетона состоит из следующих основных технологических процессов:

1.Активация алюминиевой пудры, используемой для производства изделий из ячеистого бетона.

Для получения высококачественных изделий из ячеистого бетона, удельная поверхность алюминиевой пудры должна быть в пределах 20000 см2/г и содержание активного алюминия до 95 %. Алюминиевая пудра ПАГ-1, согласно ГОСТ 5494-95 имеет кроющую способность от 6000 см2/г, а пудра ПАП-2 10000 см2/г . Содержание активного алюминия у ПАП-1 и ПАП-2 стандартом не регламентируется и фактически составляет от 65 до 95 % в пудре одной партии. Значительная часть пудры находится в комках 50-300 микрон. В процессе приготовления суспензии, скопления пудры полностью не диспергируются. Поэтому использование такой пудры не позволяет получить ячеистый бетон с однородной структурой. Кроме того, это приводит к образованию ячеек большого размера, что приводит к эффекту «хлопанья» и перерасходу пудры.

Улучшить качество суспензии можно применением высокоскоростных смесителей для суспензии СС01 с высокой частотой оборотов (не менее 6000).

Суспензию получают перемешиванием пудры в воде с небольшим количеством ПАВ. В течение 1-2 мин. Суспензию готовят непосредственно перед использованием (во избежание окисления алюминия).2. Дозировка компонентов и их замешивание.

Информацию по точной дозировки компонентов можно найти на сайте

Цемент из расходного бункера или МКР подается в дозатор.

Алюминиевая суспензия приготавливается в смесителе, из алюминиевой пудры любого ПАВ (можно сульфанол, клееканифольную эмульсию и проч.) и воды.

В работающий смеситель подаются ингридиенты в следующей последовательности:

1.Вода из дозатора.

2.Цемент из дозатора.

3.Песок из дозатора.

3.Через 3-5минут подается алюминиевая суспензия

Затем открывается затвор подачи готовой смеси. Смесь заливают в подготовленную предварительно смазанную форму.

Количество ингридиентов, подаваемых в смеситель, определяется рецептурой.3.Формование и резка массива.

Формование массива происходит в формах изготовленных таким образом, чтобы полученная смесь не вытекала через щели, т.е. формы должны быть высокоточными. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.( в зависимости от плотности). Для равномерного вспучивания температура воздуха в цехе должна поддерживаться не ниже +25°.

Через 60-80 минут (в зависимости от плотности приготовленной смеси) специальным ножом или струной срезается горбушка, затем борта формы снимают и полученный массив подают на резательный станок для получения блоков нужного размера.4. Окончательная выдержка газобетона.

После разрезки, массив подается в теплую камеру (Т=350 — 500С) изготовленную из любых легких материалов. Время выдержки в камере 8 — 12 часов ( в зависимости от плотности).

После 8-12 часовой выдержки блоки снимают с поддона и штабелируют на складе готовой продукции для отгрузки потребителям. Освободившиеся поддоны после очистки и смазки заливают

следующей партией.

Вся технология, начиная от времени, температуры замеса, размера форм и резательного станка, тщательно подобраны друг к другу. Любое изменение в данной технологии влечет изменение по всей цепочке, вплоть до размеров резательного станка.

Производство газобетонных блоков может осуществляться по двум технологиям:

- Технология стационарного производства неавтоклавного газобетона

- Технология конвейерного производства неавтоклавного газобетона

Разница между ними состоит в уровне автоматизации технологических операций и соответственно в производительности.

С характеристиками получаемых блоков можно ознакомиться на странице «Характеристики газобетона».

Технология изготовления

![]() Технология производства газобетона.

Технология производства газобетона.

При изготовлении газоблоков специалисты пользуются такими ингредиентами:

- вода;

- пудра из алюминия;

- гипсовая добавка;

- известка;

- строительный песок;

- цемент.

Весь план изготовления изделий состоит из нескольких этапов. Прежде всего, сырье необходимо тщательно просеять, дабы очистить материалы от примесей. После этого следует смешать песок с водой. Затем необходимое количество компонентов загружают в оборудование, за счет применения которого при смешивании происходят нужные реакции: получается раствор с ячеистой структурой. Готовую смесь формируют, согласно плану.

Чтобы материал приобрел необходимую высоту и форму, его помещают в оборудование для формовки. Завершительная стадия формирования наступает, когда состав достигает требуемой высоты. При этом должно выделяться минимальное количество газов. После затвердения газоблоков их можно достать из форм, после чего разрезать по параметрам, прописанным в плане. Остатки применяются в производстве новых изделий. Следующая стадия предполагает обработку с помощью жидкости и тепла. Затем газоблоки можно запаковывать и отправлять на склад.

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного

Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек

Зато он отлично подойдет для быстрого возведения малоэтажных построек.

https://youtube.com/watch?v=A323BvZuU6w